Gunnar Mathiason

Institutionen för informationsteknologi

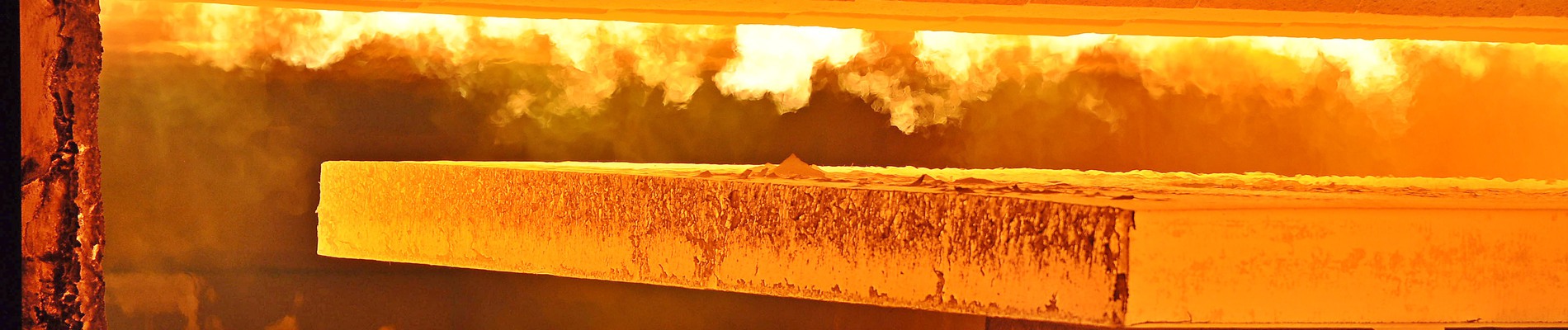

Järn- och stålindustrin behöver effektiviseras och mängden skrot minskas för att öka avkastningen. Det som krävs är en snabbare och mer tillförlitlig produktion med skärpta toleranser – då skapas bättre produkter som snabbare når kund. Projektet INSITE-X ska utveckla en avancerad analys baserad på AI för att lokalisera tidigare okända beroende för att påskynda effektiviseringsprocessen inom stålindustrin.

I projektet finns två industriparters, OVAKO och Outokumpu, att båda kommer från samma bransch har sina fördelar:

Processförbättringar för resurseffektivitet inom stålindustrin medför analys av stora mängder data. Att ha tillgång till effektiva analysverktyg blir en nyckelfaktor och en konkurrensfördel. Avancerad analys av detaljerad produktionsdata möjliggör en djupare processförståelse, men sådan data är komplex, både i storlek och heterogenitet, vilket gör att manuell analys blir näst intill omöjlig. AI-algoritmer kan fånga sådan komplexitet och drar också nytta av stora datamängder.

I projekten Dataflow (med Outokumpu) och Swedish Metal (med SSAB/Sandvik SMT) används sådana algoritmer för att upptäcka okända komplexa beroenden bland produktionsvariabler och man fann där att ett fåtal kritiska maskiner påverkar hela produktionskedjan.

Genom att använda AI för att modellera det dynamiska beteendet hos sådana maskiner, skulle oförutsägbarheten som beror på maskinens dynamik bättre kunna styras, och stora produktionsresurser skulle kunna sparas i hela produktionsvärdekedjan.

Modeller av maskiner konstrueras ofta från maskiners geometrier, eller från simuleringar av andra kända maskinegenskaper, som “digitala tvillingar”. Dessa är många gånger inte tillräckligt detaljerade, då maskiner i produktion ständigt påverkas dynamiskt av olika skiftande tillverkningsförutsättningar och av maskinens förslitning. Detta projekts prototyp fångar sådan detaljerad maskindynamik genom att använda AI och så kallad Deep Learning.

Ovako och Outokumpu kommer dela data för att bygga en gemensam AI-prototyp som kan utvärderas för validering av deras processexperter. Dessa dynamiska simuleringar används i två separata tillverkningsfall för att genom beteendeprediktion uppskatta vad värdet skulle bli av en full implementering.

Projektets partners har mycket höga förhoppningar på projektet. Genom implementering av den AI-prototyp som kommer utvecklas i projektet uppskattar Ovako och Outokumpu att man kommer minska mängden skrot och omarbetning till ett värde av cirka 2,0 MSEK per år / produktionslinje.

– Vi ser detta som ett mycket viktigt projekt som ligger helt i linje med den digitaliseringsstrategi vi inom Ovako har, säger Marcus Svadling Ovako Sweden AB.

– I stålindustrin sitter vi på en guldgruva av data som möjliggör vår processutveckling. Med hjälp av AI-teknik kommer vi kunna kraftigt öka vår utvecklingstakt och effektivitet, säger Joakim Ebervik, Outokumpu Stainless AB.